Công nghệ cảm biến mới giúp xe điện giảm phụ thuộc đất hiếm

(CLO) Công nghệ cảm biến eRTS mới giúp đo nhiệt độ rotor chính xác đến 3°C, giảm mạnh nhu cầu dùng đất hiếm.

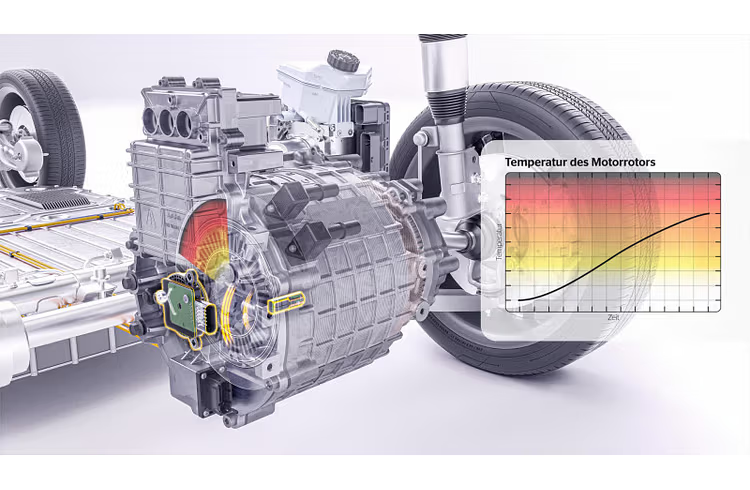

Continental đã phát triển một công nghệ cảm biến tiên tiến, cho phép đo nhiệt độ bên trong các động cơ đồng bộ nam châm vĩnh cửu trên xe điện trực tiếp tại rotor, một bước đột phá lần đầu tiên trong ngành.

Công nghệ cảm biến nhiệt độ rotor động cơ điện, được gọi là eRTS, mang lại kết quả đo lường chính xác vượt trội so với phương pháp mô phỏng nhiệt độ dựa trên phần mềm hiện nay. Sai số đo lường được giảm mạnh từ 15 độ C xuống chỉ còn 3 độ C.

Nhờ độ chính xác này, các nhà sản xuất xe có thể tối ưu hóa việc sử dụng các nguyên tố đất hiếm trong nam châm nhằm tăng khả năng chịu nhiệt, đồng thời nâng cao hiệu suất động cơ và thúc đẩy tính bền vững.

Công nghệ eRTS là một phần trong danh mục sản phẩm của trung tâm Cảm biến Di động Điện (EMS) thuộc Continental Automotive, nơi tập trung phát triển các giải pháp cảm biến cho xe điện.

Bin Huo, Giám đốc bộ phận An toàn Thụ động và Cảm biến (PSS) của Continental Automotive, chia sẻ rằng công nghệ cảm biến eRTS nổi bật với khả năng tiêu thụ ít tài nguyên hơn và chi phí thấp hơn so với các giải pháp hiện tại.

Ông nhấn mạnh, sự đổi mới này khẳng định chiến lược đầu tư nguồn lực và tập trung chuyên môn vào trung tâm sản phẩm của Continental là hoàn toàn đúng đắn. Trong thời gian tới, hãng sẽ tiếp tục mở rộng danh mục cảm biến dành cho xe điện để đáp ứng nhu cầu ngày càng tăng của thị trường.

Độ chính xác vượt trội hỗ trợ giảm phụ thuộc đất hiếm

Rotor trong động cơ xe điện phải hoạt động trong điều kiện khắc nghiệt, với nhiệt độ có thể lên tới 150 độ C. Vì vậy, việc theo dõi và kiểm soát nhiệt độ là yếu tố then chốt để đảm bảo hiệu suất và tuổi thọ động cơ.

Hiện nay, nhiệt độ thường được ước tính gián tiếp thông qua dữ liệu từ cảm biến nhiệt độ stator, phép đo dòng điện pha và các yếu tố môi trường xung quanh, dẫn đến sai số có thể lên đến 15 độ C.

Công nghệ eRTS mang đến một giải pháp thay thế vượt trội, với khả năng đo trực tiếp và chính xác hơn nhiều so với các phương pháp dựa trên thuật toán trong động cơ đồng bộ nam châm vĩnh cửu.

Để ngăn chặn hiện tượng khử từ của nam châm do nhiệt độ quá cao, các nhà sản xuất thường sử dụng lượng lớn nguyên tố đất hiếm đắt đỏ nhằm đảm bảo nam châm chịu nhiệt tốt trong toàn bộ phạm vi sai số. Với eRTS, khi sai số được thu hẹp xuống còn 3 độ C, các nhà sản xuất xe điện có thêm sự linh hoạt trong thiết kế động cơ.

Lượng đất hiếm cần thiết giảm đáng kể, bởi không còn phải dự phòng cho sai số lớn như trước đây, giúp tiết kiệm chi phí đáng kể.

Hơn nữa, độ chính xác cao còn mở ra cơ hội tối ưu hóa hiệu suất động cơ, cho phép các nhà sản xuất thử nghiệm những giới hạn mới trong thiết kế.

Christoph Busch, người đứng đầu trung tâm sản phẩm Cảm biến Di động Điện, cho biết mục tiêu của đơn vị này là nâng cao hiệu quả và tính bền vững cho xe điện.

Ông đánh giá công nghệ eRTS là một minh chứng rõ ràng cho định hướng đó, bởi việc giảm sử dụng đất hiếm không chỉ giúp tối ưu chi phí mà còn góp phần xây dựng chuỗi cung ứng bền vững hơn.

Điều này đặc biệt quan trọng khi thị trường xe điện được dự báo sẽ tăng trưởng mạnh mẽ trong những năm và thập kỷ tới.

Kết hợp với các công nghệ cảm biến khác như cảm biến vị trí rotor động cơ điện, eRTS có thể trở thành một giải pháp hệ thống, tạo ra sự cộng hưởng giúp các nhà sản xuất tiết kiệm cả chi phí lẫn công sức.

Sóng siêu âm: Nguồn năng lượng và kết nối thông minh

Công nghệ eRTS được thiết kế với hai thành phần chính: phần tử mote và phần tử transducer. Phần tử mote, một cảm biến nhiệt độ không dây, được đặt sát nam châm trong động cơ để đo nhiệt độ trực tiếp tại khu vực mục tiêu.

Nguồn năng lượng của mote được cung cấp hoàn toàn từ phần tử transducer có dây, vốn được kết nối với bộ điều khiển điện tử trung tâm (ECU) và nhận dữ liệu đo lường từ mote.

Trong khi đó, transducer được bố trí bên ngoài động cơ, trên khung gầm xe, và liên kết với bộ điều khiển biến tần để truyền thông tin nhiệt độ qua giao diện truyền thông.

Sự giao tiếp giữa mote và transducer được thực hiện thông qua sóng siêu âm Piezo, một giải pháp đồng thời đảm bảo cả việc cung cấp năng lượng và trao đổi dữ liệu.